Подбор оборудования по чертежу

В большинстве случаев, основной ошибкой клиента, при выборе станочного оборудования, является неправильный подбор станка. Такие ошибки возникают в следствии поверхностного изучения технического задания.

В нашей компании мы выполняем подетальную проработку технологии для каждого клиента. Такой индивидуальный подход помогает выявить все нюансы на стадии подбора оборудования. Также при проработке детального пооперационного маршрута обработки есть возможность максимально точно подобрать режущий инструмент.

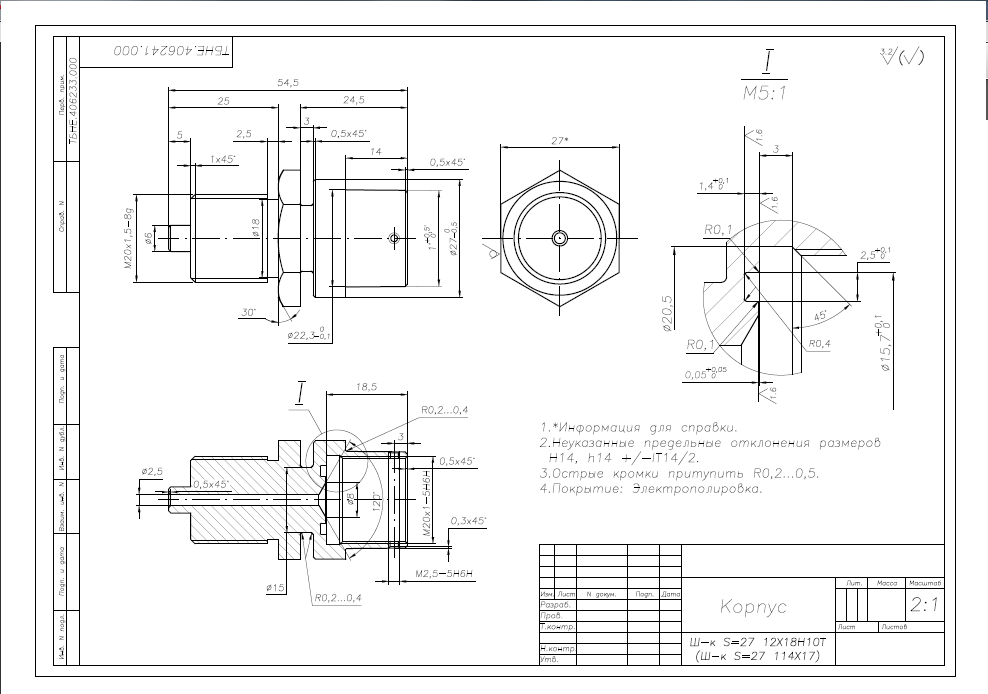

В качестве примера приведем пооперационный маршрут обработки, для корпуса датчика

Чертеж детали:

Изготовление датчика из калиброванного шестигранника S27 выполняется за два установа.

При первом установе будет выполняться обработка части корпуса со стороны диаметра d27 до плоскости шестигранника, данная обработка будет выполняться за семь переходов:

1. За Первый переход необходимо проточить наружные диаметры ступенчатый поверхности и подрезать торец. Этот переход выполняется проходным резцом.

2. Второй переход: протачиваем канавку 3мм. Данный переход выполняется канавочным резцом.

3. Третий это выполнение центровочного отверстия центровальным сверлом.

4. Четвертый переход это сверление отверстия. Выполняется твердосплавным сверлом d=17мм, сверло должно быть твердосплавным, т.к. операция выполняется на станке с ЧПУ и обрабатываемый материал сталь 12Х18. Сверление без выполнения центровочного отверстия выполнить нельзя. Так как сверло диаметром 17мм имеет достаточно большую перемычку, что может привести к смещению сверла от оси вращения детали, что в свою очередь приведет к появлению боковых нагрузок на сверло. В итоге мы можем получить либо поломку инструмента, либо смещение оси просверленного отверстия, относительно оси вращения детали.

5. Пятый переход: Растачиваем внутренний диаметр под резьбу и внутреннюю канавку, для выхода резьбового резца. Выполняем это проходным расточным резцом.

6. Шестой переход точим торцевую канавку Выполняется это спец резцом. Данный резец не всегда есть на складе, поэтому его необходимо заказывать.

7. Седьмой переход нарезаем внутреннюю резьбу М20 шаг 1. Выполняется резьбовым резцом для внутренней резьбы.

После чего переходим к изготовлению оставшейся части корпуса.

Второй установ зажим выполняем за уже обработанную поверхность и торец.

При втором установе обработка будет выполняться за 6 переходов:

1. Точим наружную ступенчатую поверхность

2. Точим канавку

3. Нарезаем резьбу М20 шаг 1,5

4. Центруем отверстие до диаметра 3,5 мм чтобы после сверления отверстия 2,5мм осталась фаска

5. Сверление отверстия D2.5. сверлом стандартной длины. Примерно до середины детали.

6. Сверление отверстия d2.5 на проход , длинным сверлом.

Прорабатывая каждую технологию мы помогаем клиенту подбирать нужное станочное оборудование. Также, благодаря точному подбору инструмента и выполнения временных расчетов по обработке деталей, у клиента не возникает проблем с эксплуатацией, при дальнейшем использовании станка. Такой индивидуальный подход является нашим конкурентным преимуществом.