Шабрение узлов токарных станков с ЧПУ при капитальном ремонте и модернизации

При капитальном ремонте станочного оборудования, необходимо обеспечить соответствие геометрических параметров станка техническим требованиям по ГОСТ. Основные параметры плоскостности обеспечиваются шлифованием, там где шлифовка экономически или конструктивно нецелесообразна – применяется шабровка. Кроме обеспечения геометрической точности при помощи шабровки добиваются увеличения площади соприкосновения деталей, для более равномерной передачи нагрузки и уменьшения локального износа перемещающихся узлов.

В соответствии с требованиями нормативной документации, пятно контакта для трущихся базовых поверхностей должно быть не менее 60% для станков класса Н, П и не менее 80% для В,С,А.

Рассмотрим технологический процесс на примере станины токарного станка

После плоскошлифовального станка станина попадает на сборочный стапель, где устанавливается на тумбу и для последующей сборки основных и вспомогательных узлов станка.

Что шлифуется:

1. Станина

2. Суппорт

3. Поперечный суппорт (ласточкин хвост и 2 нижних базовых плоскости)

4. Прижимные планки, клин

Что шабрится (при необходимости):

1. Основание под шпиндельную бабку

2. Суппорт

3. Поперечный суппорт, клин

4. Опоры ШВП

5. Основание задней бабки

6. Опоры гайки ШВП (крепление к суппорту)

Шабровка конкретных поверхностей производится в определенной последовательности, в зависимости от технологии и опыта исполнителя.

С помощью шабрения достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями

Шабрение происходит следующим образом:

1. В самом начале выявляются неровности. Это выполняется с помощью смежной гладкой эталонной поверхности. На выверенную поверхность изначально наносят краску. После чего на эталонную деталь кладут деталь проверяемой плоскостью и небольшими движениями переносят краску, с выверенной плиты на проверяемую деталь. Благодаря такому действию, на проверяемой детали, появятся пятна краски – это места, которые сильно выпирают и создают неровность.

2. После выявления неровностей необходимо с помощью шабера срезать все выпуклости. Шабровка разделяется на три этапа.

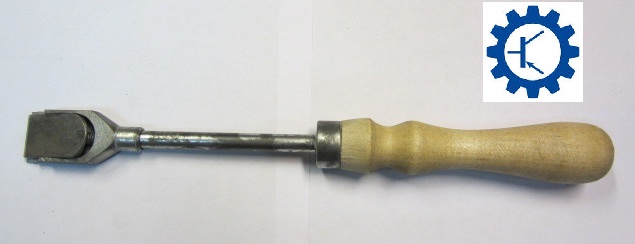

1 этап - это черновое шабрение. Черновое шабрение производится широким шабером с шириной режущего лезвия 20-30мм (рис.1)

Рис1.

При черновом шабрении толщина стружки, снимаемой за один проход, достигает величины в 0,02-0,05мм. Черновое шабрение считается выполненным, когда количество пятен краски при проверке, достигает 4 шт. на квадрат обрабатываемой поверхности со стороной 25мм.

После чернового шабрения идет 2 этап - получистовое. На данном этапе работа производиться шабером с шириной режущего лезвия от 12-до 20мм. (рис.2)

Рис2.

При получистовом шабрении толщина стружки за один проход достигает 0,01-0,02 мм. Такое шабрение считается законченным, когда количество пятен на квадрат 25мм, будет достигнуто более 8 пятен.

После чего переходим к 3 этап – чистовое шабрение.

Чистовое шабрение выполняется узким шабером, с шириной лезвия 5-12мм. (рис. 3)

Рис3.

При чистовой шабровке толщина срезанной стружки за один проход достигает 0.005-0.01 мм. Чистовая шабровка считается законченной когда на обрабатываемой поверхности в квадрате 25 мм количество пятен достигает 25шт.

Технологию и все нюансы по шабрению рассказаны в видео ролике, по шабровке.

Результатом операций шлифования, сборки и шабрения узлов является обеспечение станком заданных в паспорте точностных характеристик, т.е. сдача cтанка представителю ОТК или Заказчика по геометрической точности.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности