Проверка станков на точность

Проверка инструментальная

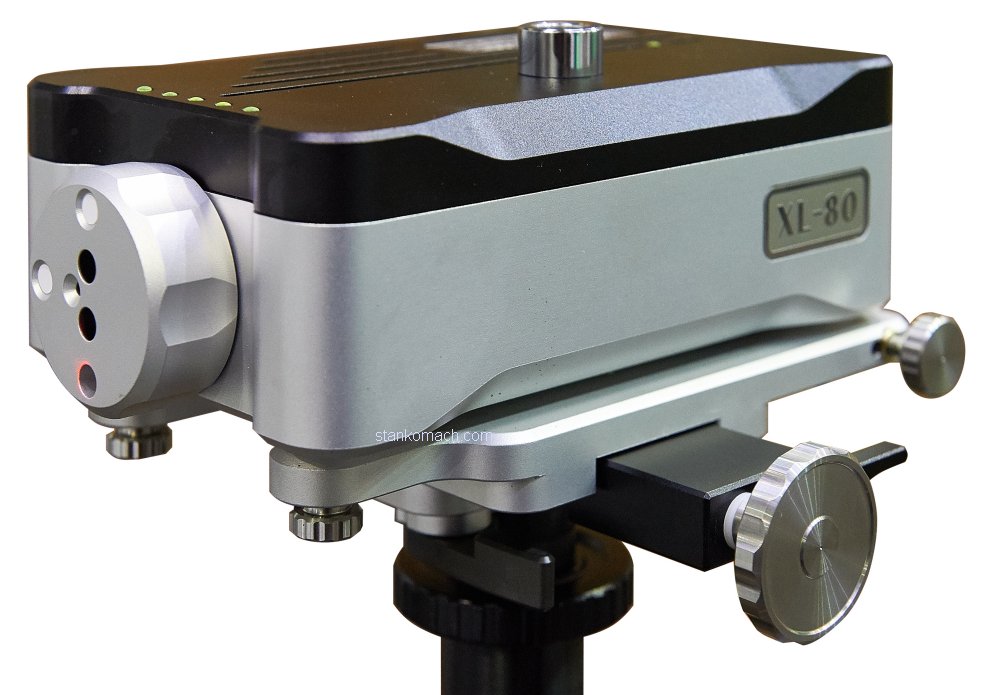

1. Лазерный Интерферометр

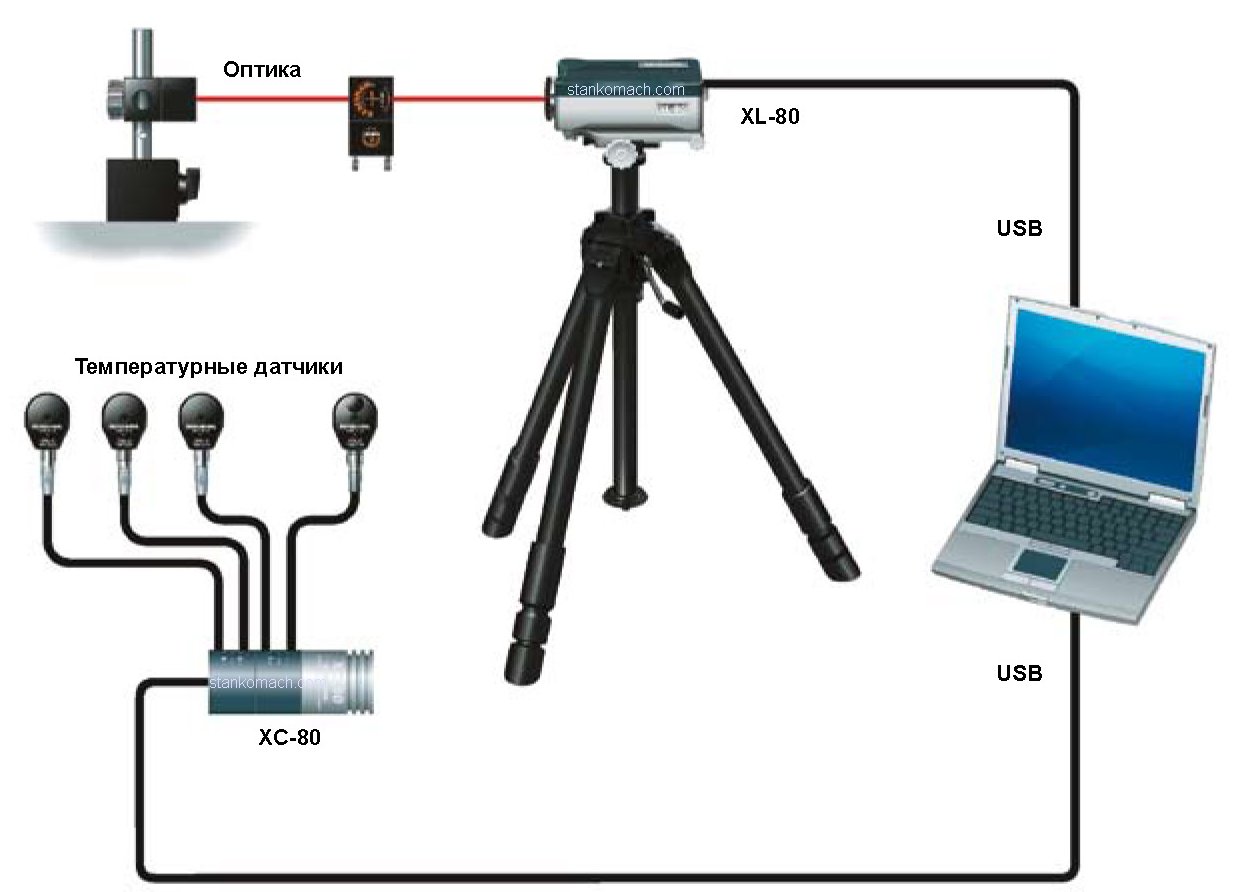

При помощи лазерного интерферометра Renishaw XL80 специалисты нашей компании могут произвести диагностику станков с ЧПУ на точность перемещений, выявить причины неудовлетворительной точности, таких как износ ШВП, подшипников, проверить геометрию направляющих и станины.

Проверка осуществляется по каждой оси в отдельности, а в совокупности с проверкой датчиком Renishaw QC20W можно получить полноценную картину состояния станка и при возможности внести соответствующие компенсации в ЧПУ и дать консультации по устранению выявленных неисправностей.

Гарантированная точность линейных измерений составляет ±0,5 мкм благодаря источнику лазерного излучения с высокой степенью стабилизации и точной компенсации изменения параметров окружающей среды. Показания могут считываться при частоте вплоть до 50 кГц, с максимальной скоростью линейных измерений 4 м/с и линейным разрешением 1 нм, даже при максимальной скорости. Все процедуры измерений (не только линейных перемещений) основаны на интерферометрическом методе, что обеспечивает точность регистрируемых данных. Увеличение эффективного времени работы станка

Какое бы оборудование не использовалось, станок или система отсчета перемещений, необходимо быть уверенным в том, что оно готово к работе, - еще до того, как будут выполняться операции резки, обработки материала или измерения параметров деталей. Теперь можно получать детальную картину изменений во времени каждой характеристики, определяющей точность позиционирования станка.

Улучшите технические характеристики Ваших станков

Оборудование Renishaw для измерения точности работы станков позволяет, по сути, также улучшать характеристики станка за счет правильного планирования целевого технического обслуживания и надлежащей компенсации ошибок.

Соблюдение требований процедур и стандартов по контролю качества

Калибровка, мониторинг и контроль технического состояния технологического и измерительного оборудования с использованием признанных систем и методов, обеспечивающих прослеживаемое соответствие эталонам, ― одно из требований стандартов качества серии ISO 9000.

Основные компоненты интерферометра

Режимы измерений

2. Ballbar

Основные компоненты системы проверки технического состояния станка

Обзор

Оказываем услуги по диагностике точности станков с ЧПУ (проверка станков с чпу на технологическую точность):

1. Измерение точности оборудования при одновременном перемещении по двум осям. Обычно плоскости XY, XZ, YZ. Датчик Renishaw QC20-W - дискретность 0.1 мкм

2. Оценка уровня шума и вибрации станка

3. Диагностика механических узлов

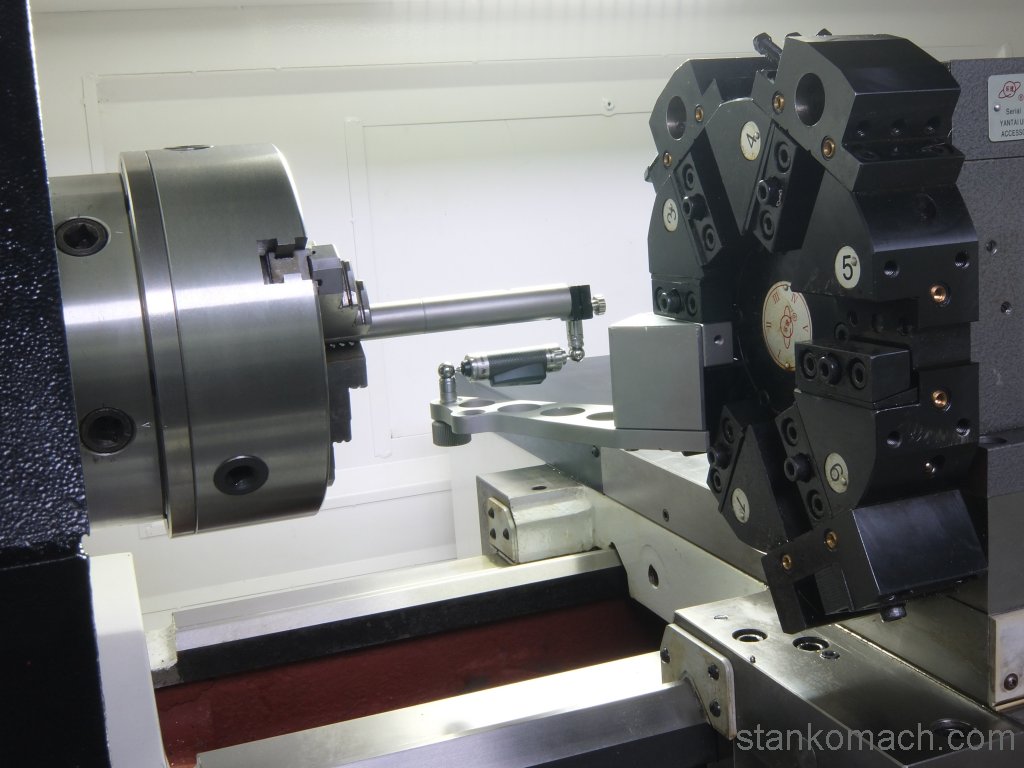

При помощи высокоточного датчика Renishaw QC20-W специалисты компании готовы произвести проверку оборудования на территории заказчика:

1. Токарное оборудование – прямая, наклонная станина. Проверка с диаметром обкатки 100 или 200 мм в зависимости от величины поперечного хода станка. Проверка идет в одной плоскости XZ.

2. Фрезерное оборудование, вертикальные, горизонтальные обрабатывающие центра – проверка в 3х взаимоперпендикулярных плоскостях. XY – проверка 360 градусов диаметром от 200 до 1200мм. Плоскости XZ, YZ проверяются по «неполной дуге» 220 градусов.

3. Расточные станки

4. Карусельные станки с ЧПУ – проверка в плоскость XZ, дугой 360 градусов. На планшайбу устанавливается угольник, а на суппорт специальный VTL адаптер.

5. Система газовой, плазменной резки

Технические характеристики

Визуальное объяснение процесса измерения

Использование высокоточного датчика Renishaw QC20-W обеспечивает простую и быструю проверку точности позиционирования рабочих органов станка с ЧПУ с учетом требований общепринятых международных стандартов (ГОСТ 30544-97, ISO 230-4, ASME B5.54, ASME B5.57, JIS B, GB/T 17421.4). Использование этой системы позволяет проверять технические характеристики токарных, фрезерных, карусельных станков с ЧПУ и обрабатывающих центров, сопоставлять результаты с эталонными параметрами, помогает своевременно выявлять механические источники погрешностей и правильность настройки соответствующих параметров системы ЧПУ.

Можно проанализировать и дать рекомендации по устранению возможные причины неточности перемещения станка:

- Люфт по каждой из осей, участвующей в перемещении.

- неперпендикулярность осей

- несогласованность приводов

- выбросы обратного хода

- вибрации станка

- прочие специфичные случаи.

Сертифицированные технические специалисты АО «СтанкоМашКомплекс» проводят комплексную проверку станочного оборудования с использованием современного высокоточного измерительного и поверочного инструмента. Итогами подобных мероприятий являются:

Преимущества

3. Проверка механической точности

Также оказываем услуги по проверке станков согласно сертификата качества измерительными приборами и инструментами.

- уровень станочный

- балка гранитная

- угольник гранитный

- скалка морзе №4, Морзе №5

- оправка проверки биения шпинделя BT40, BT50

- индикатор стрелочный, микронный.