Техническое описание

Тверской Станкостроительный Завод, АО «СтанкоМашКомплекс», 2015

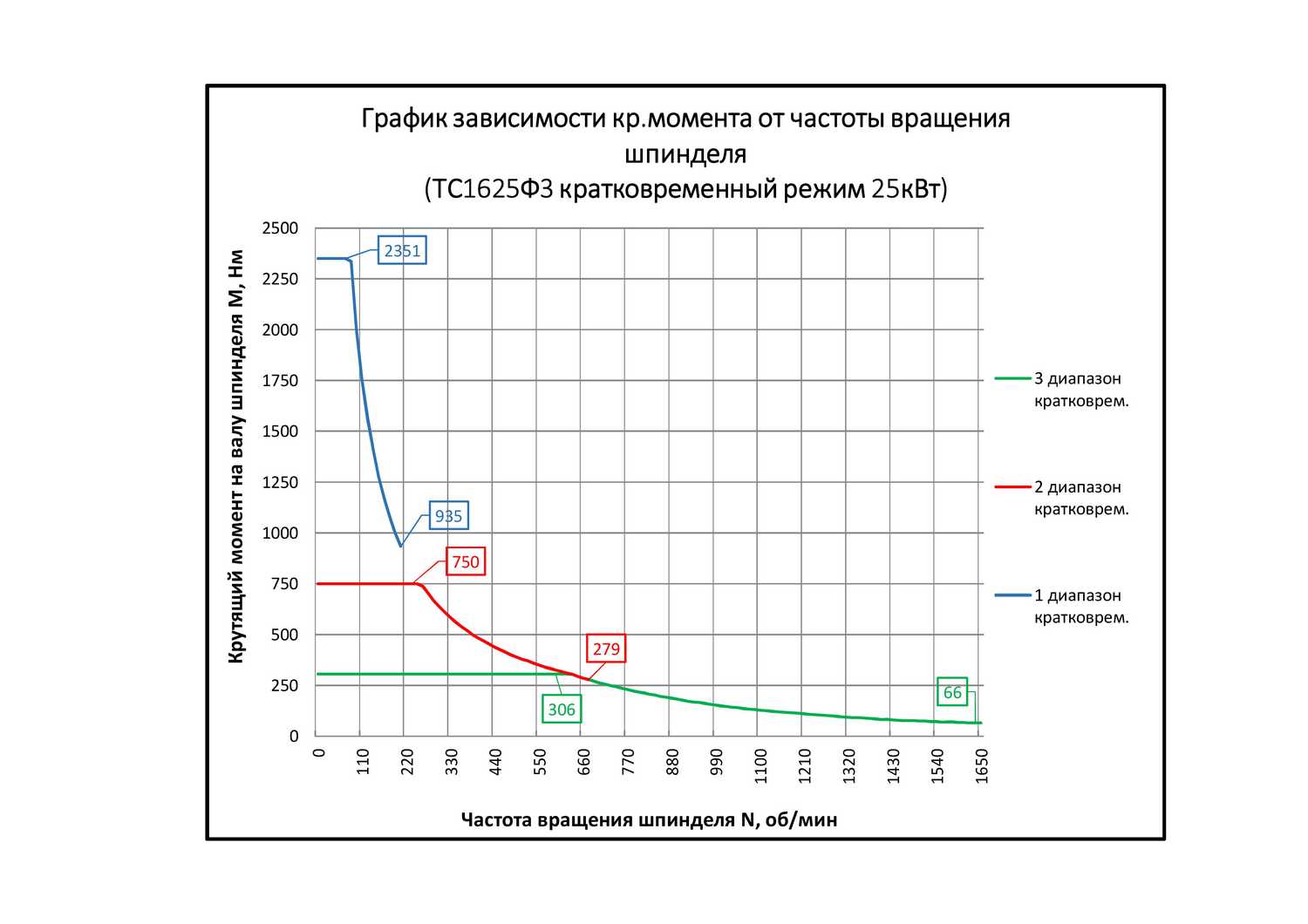

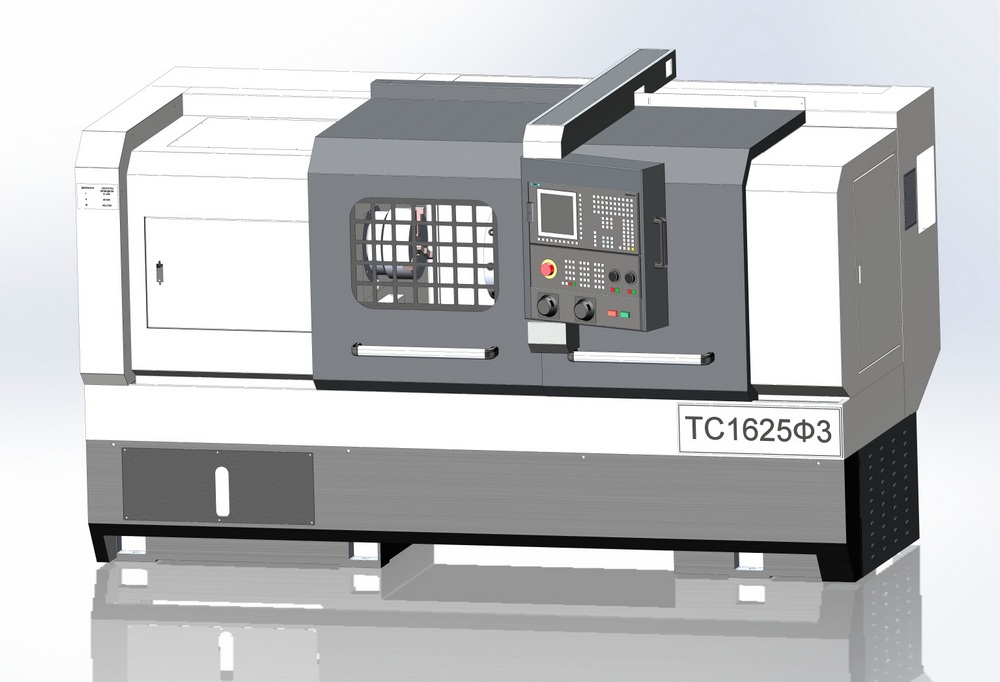

Токарный станок с ЧПУ модели ТС1625Ф3

Отдел главного конструктора

10.10.2015

Общие сведения. Конструкторские особенности.

Конструкторский отдел Тверского станкостроительного завода благодарит Вас за внимание к данному документу. Наш конструкторский отдел непрерывно работает над совершенствованием конструкции и улучшением потребительских свойств токарного станка с ЧПУ модели ТС1625Ф3.

Мы надеемся, что надежность и удобство эксплуатации наших станков удовлетворит широкий круг клиентов.

Токарный станок с ЧПУ ТС1625Ф3 был сконструирован с использованием передовых технологий 3D проектирования и моделирования.

Станок вобрал в себя лучшие традиции отечественного станкостроения прошлого века и передовой, современный дизайн последних годов.

Благодаря этому, удалось повысить надежность и жесткость конструкции для токарных операций чернового точения, существенно увеличить качество чистовых операций, снизить шумовые характеристики станка, обеспечить выполнение европейских норм безопасности.

Теперь отечественный станок имеет привлекательный внешний вид. А передовые модели систем управления дают в распоряжение потребителя, по сути, неограниченные технологические возможности токарной обработки.

Далее Вашему вниманию предлагаем техническое описание конструкции нашего станка ТС1625Ф3 и его прародителя – советского станка 16А20Ф3, некогда выпускавшегося на МСПО «Красный Пролетарий», а также рассмотрим конструктивные обновления последних лет.

Жесткость конструкции.

Благодаря проведенной оптимизации и улучшению конструкции, общая жесткость станка и устойчивость к вибрациям возросла на 15-30%.

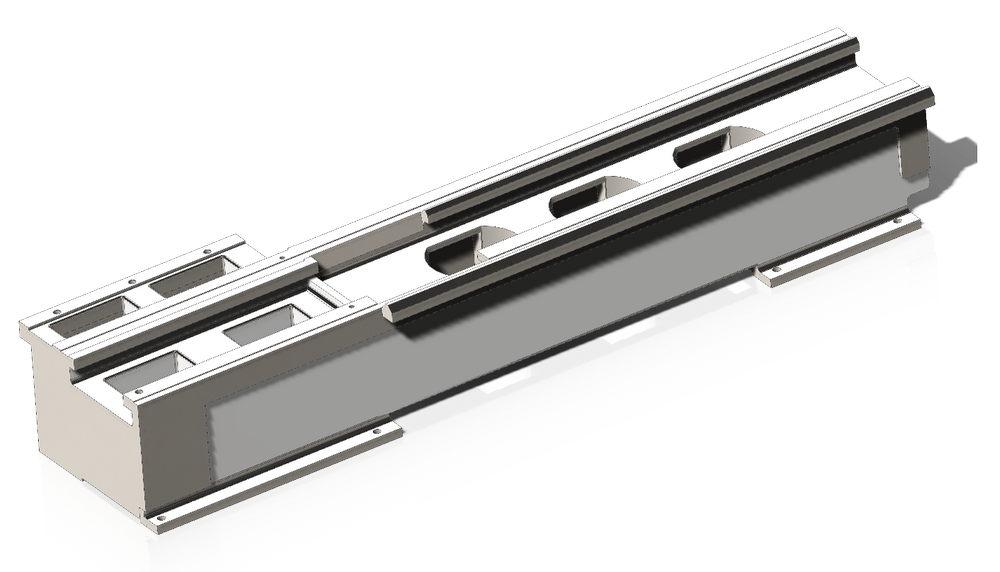

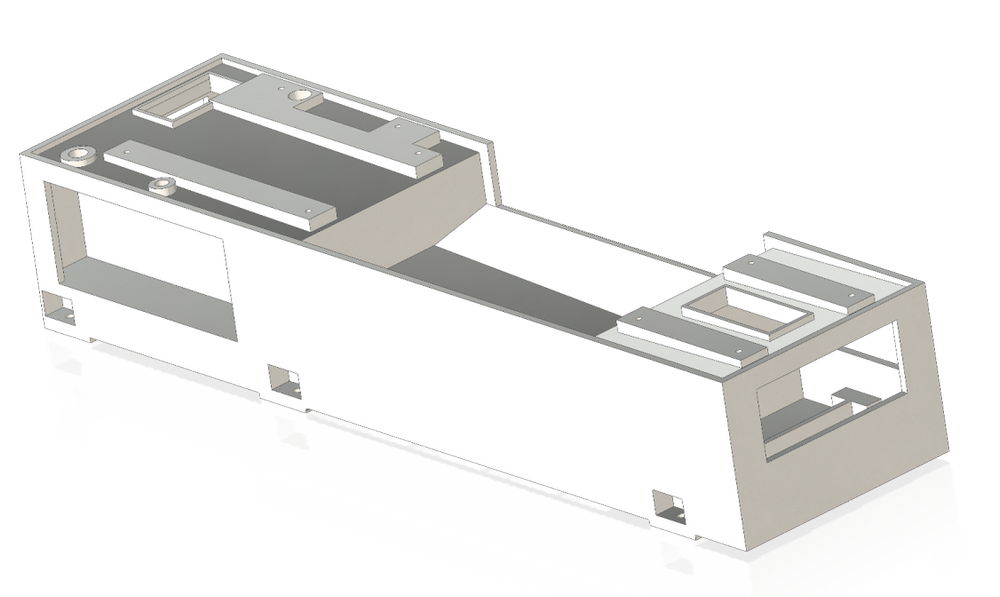

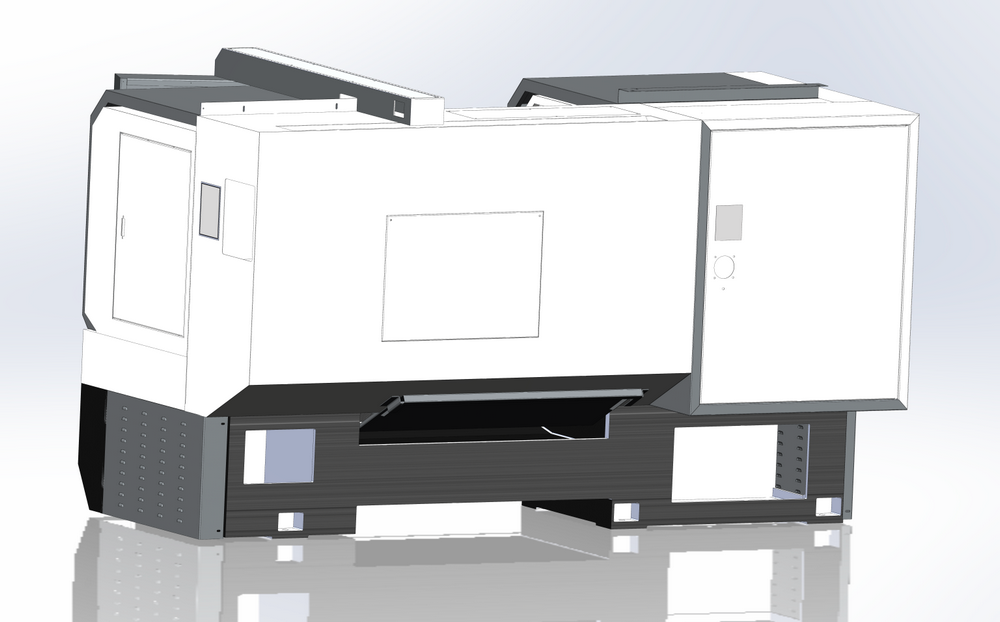

Основание (тумба).

|

|

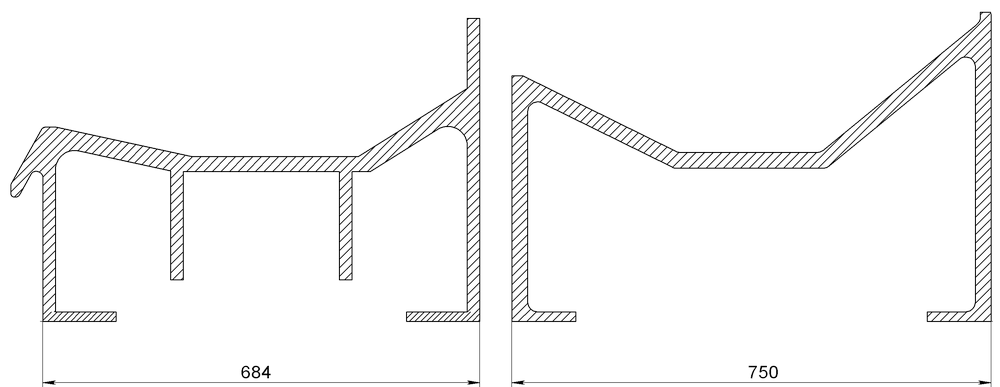

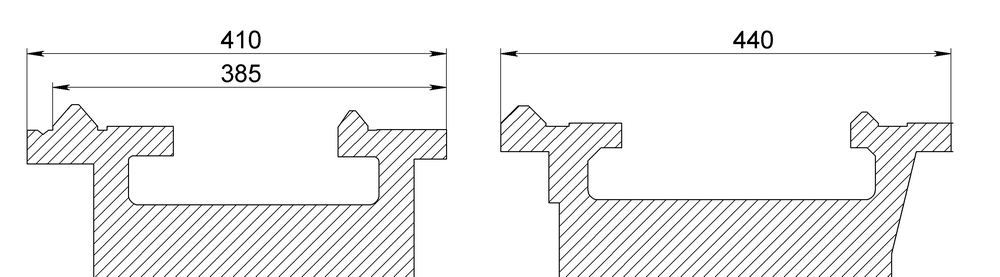

Сечение оснований станков ТС1625Ф3 и 16А20Ф3

ТС1625Ф3 16А20Ф3

Увеличено количество ребер жесткости. Благодаря современным способам изготовления литьевой оснастки удалось уменьшить габариты основания станка и при этом увеличить его жесткость. Масса основания увеличена до 1400 кг. В переднюю часть тумбы удалось уместить не только масляный бак шпиндельной бабки, но и двигатель главного движения. Изменена конфигурация для улучшения слива СОЖ и удобства уборки стружки. На задней стенке появился отлив для исключения подтеков СОЖ при уборке стружки в кагат.

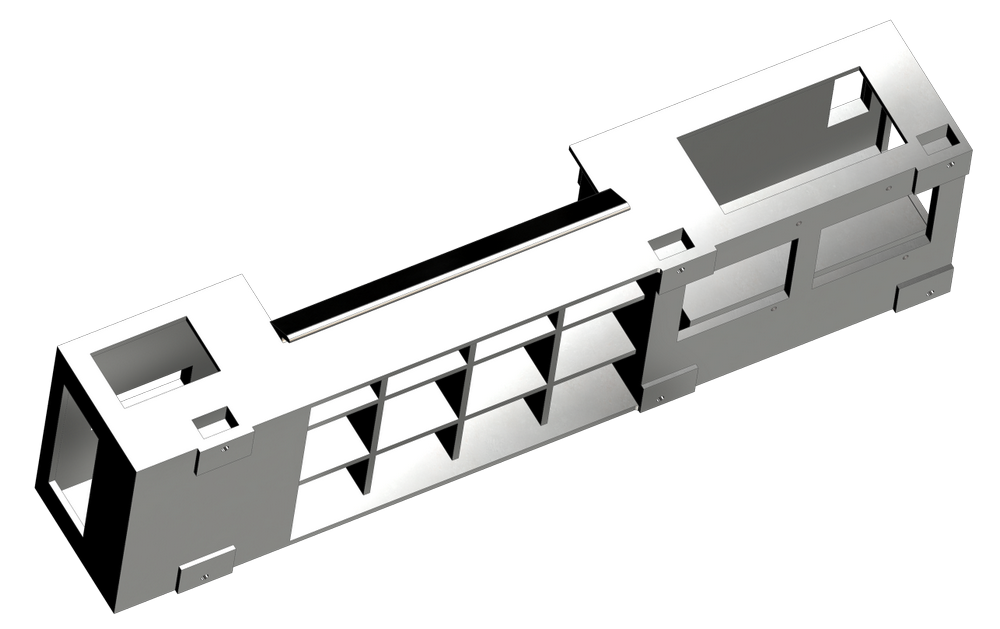

Станина.

Сечение станин 16А20Ф3 и ТС1625Ф3(справа)

Общая ширина направляющих увеличена с 410 мм до 440 мм. Существенно увеличено расстояние от призмы до задней стенки с 385 мм до 440 мм.

Диаметр проворачиваемой заготовки над станиной доведен до 580 мм.

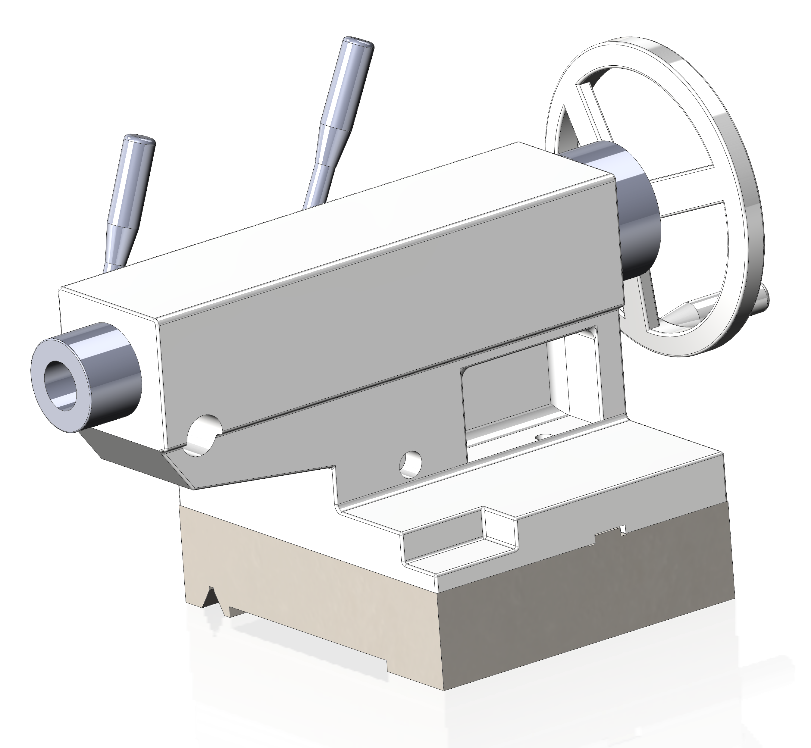

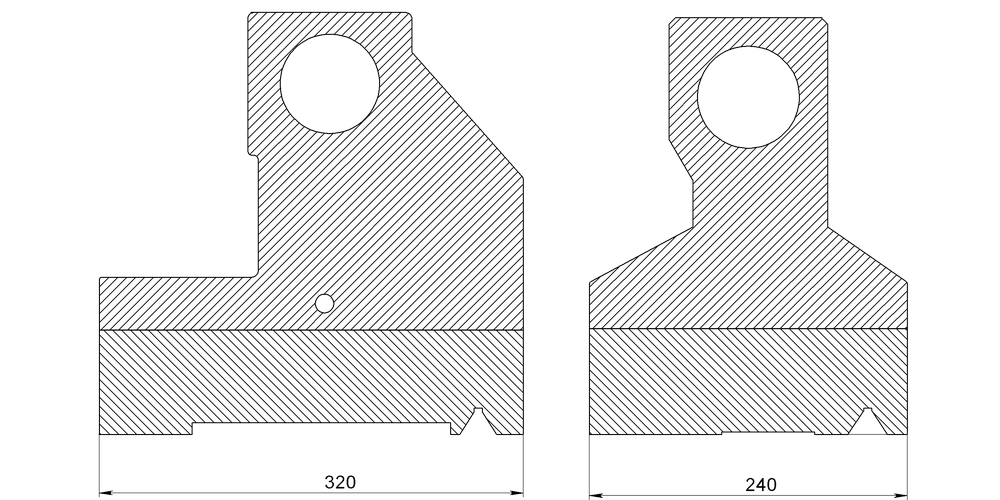

Задняя бабка.

|

|

| ТС1625Ф3 | 16А20Ф3 |

Увеличены габариты корпуса задней бабки. В результате жесткость задней бабки увеличилась на 14.8%. При опускании зажимной рукояти, под корпус задней бабки выдвигаются ролики для облегчения ее перемещения по направляющим станка. Это решение избавляет потребителя от подключения сжатого воздуха к станку, как это было на 16А20Ф3.

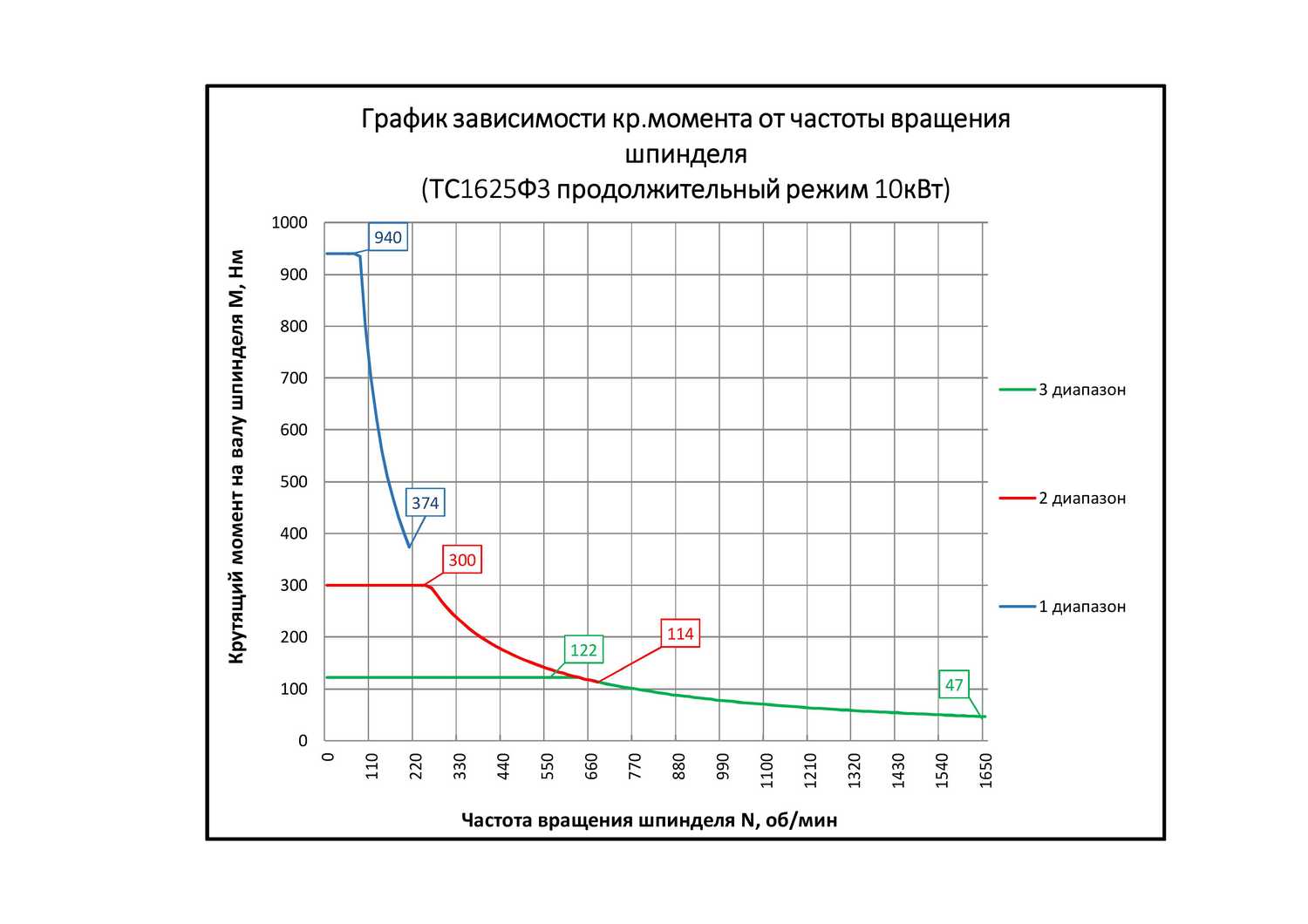

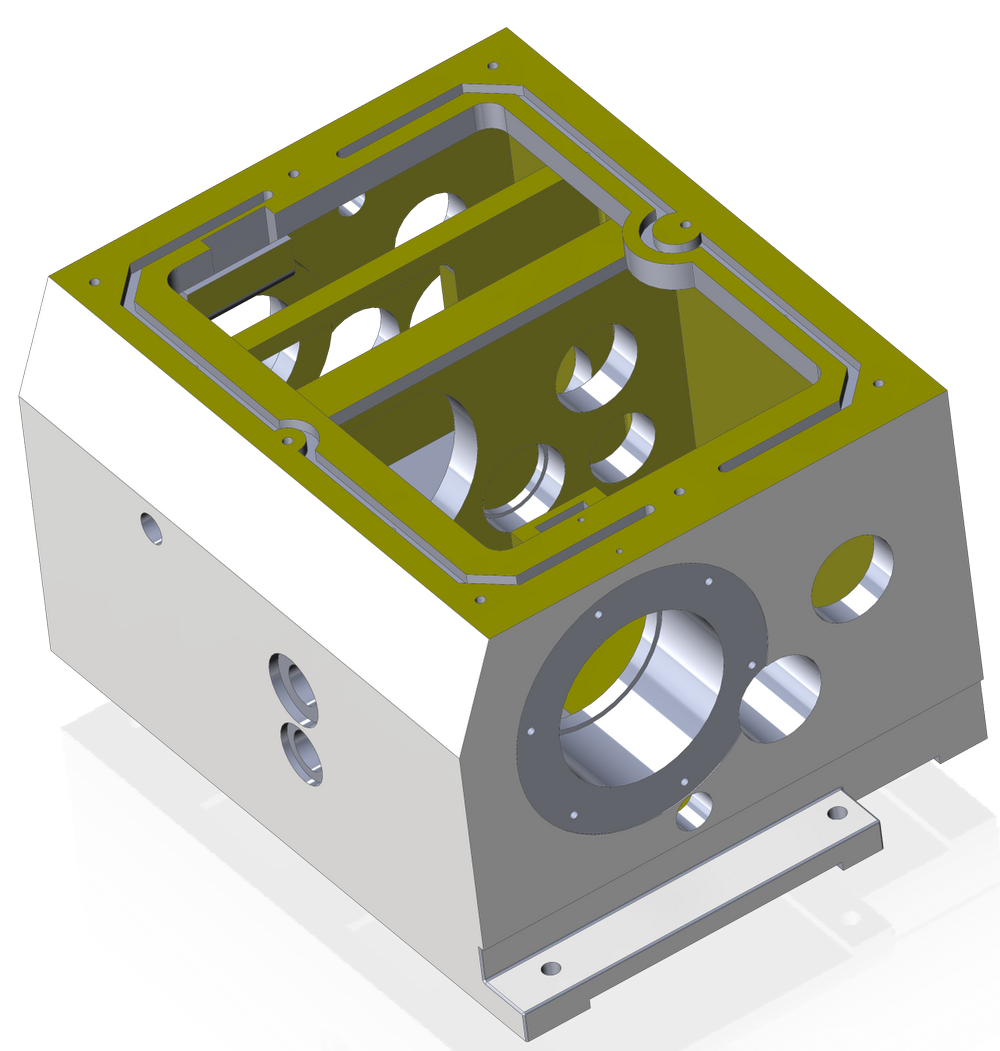

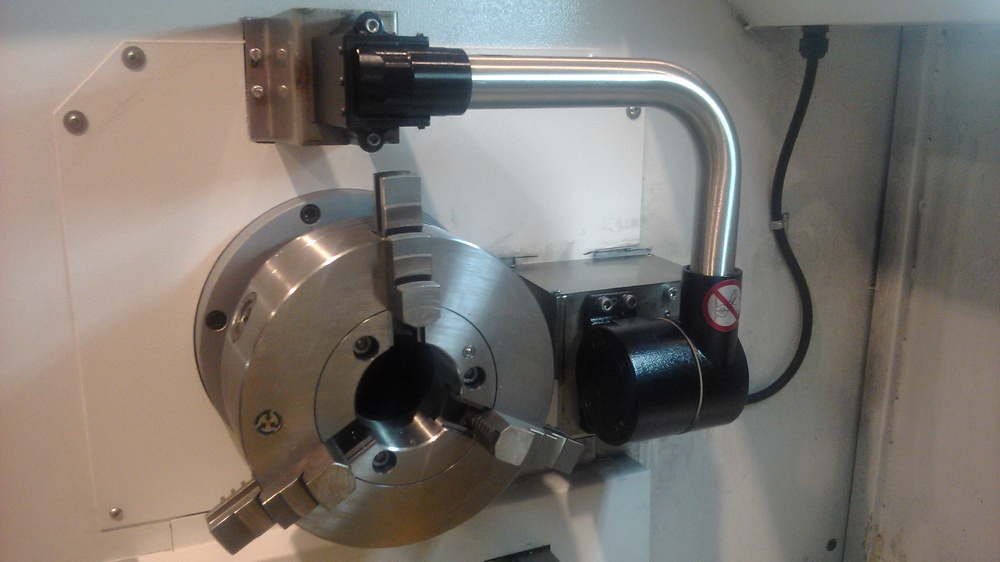

Шпиндельная бабка.

Утолщена стенка корпуса шпиндельной бабки, увеличены габариты корпуса. Увеличилась опорная плоскость передних и задних шпиндельных подшипников.

При выборе той или иной конструктивной схемы шпиндельного узла основывались главным образом на жесткости конструкции и ее быстроходности, характеризуемой коэффициентом быстроходности d х n (где d - диаметр отверстия подшипника, в передней опоре шпинделя, мм; n - максимальная частота вращения, об/мин; ). Увеличение быстроходности всегда влечет за собой уменьшение жесткости шпиндельного узла и наоборот. При этом к передней опоре шпиндельного узла предъявляются более высокие требования, чем к задней, и, в первую очередь, по точности и жесткости. Передняя опора в большинстве случаев воспринимает не только радиальную, но и осевую нагрузку, монтируется на более точных и жестких подшипниках, имеет больший диаметр шейки шпинделя под подшипники, чем в задней опоре.

Кинематическая схема шпиндельного узла станка ТС1625Ф3 с обозначениями подшипников

В конструкциях шпиндельных узлов металлорежущих станков отечественного производства широкое распространение получил двухрядный роликовый подшипник типа 3182100, так называемый «трехмиллионник». Шпиндельные узлы с двухрядными роликовым подшипником типа 3182100 и упорно-радиальным шариковым подшипником типа 178800 применяют в средних и тяжелых токарных станках. В передней опоре первый подшипник предназначен для восприятия радиальной нагрузки, второй – для осевой. Данное решение применялось ранее на станках 16К30В производства «Рязанский станкостроительный завод».

Диаметр шпинделя в передней опоре d = 120 мм. Узел характеризуется относительно высокой быстроходностью d х n = 〖2*10〗^5 мм х об/мин.

Увеличилась предельная динамическая нагрузка и долговечность шпиндельного узла. Увеличен предел номинальной нагрузки.

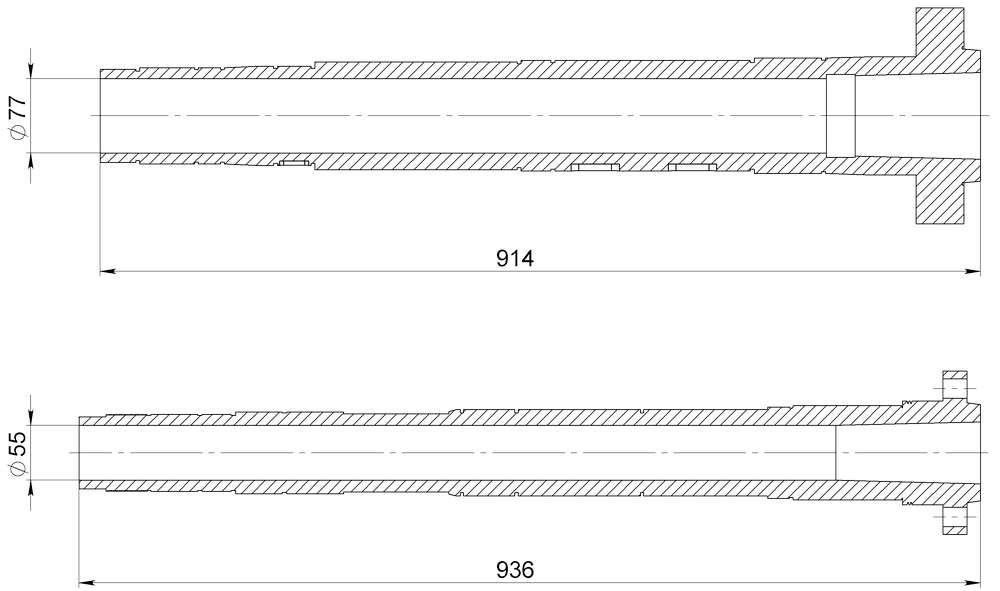

|

Шпиндели токарного станка ТС1625Ф3 |

| Шпиндель токарного станка 16А20Ф3 |

Диаметр проходного отверстия в шпинделе увеличился с 55 мм до 77 мм;

Производительность станка и качество обработки.

Увеличилась общая производительность станка при силовом точении. Испытание на предельное усилие резания показало, что устойчивое точение возможно при толщине снимаемой стружки 8 мм и выше. Режущая способность увеличилась минимум на 25%. (Материал заготовки: пруток сталь 45, материал режущего инструмента: быстрорежущая сталь).

Степень шероховатости обработанной поверхности улучшилась с Ra1.6 до Rа 0.8.

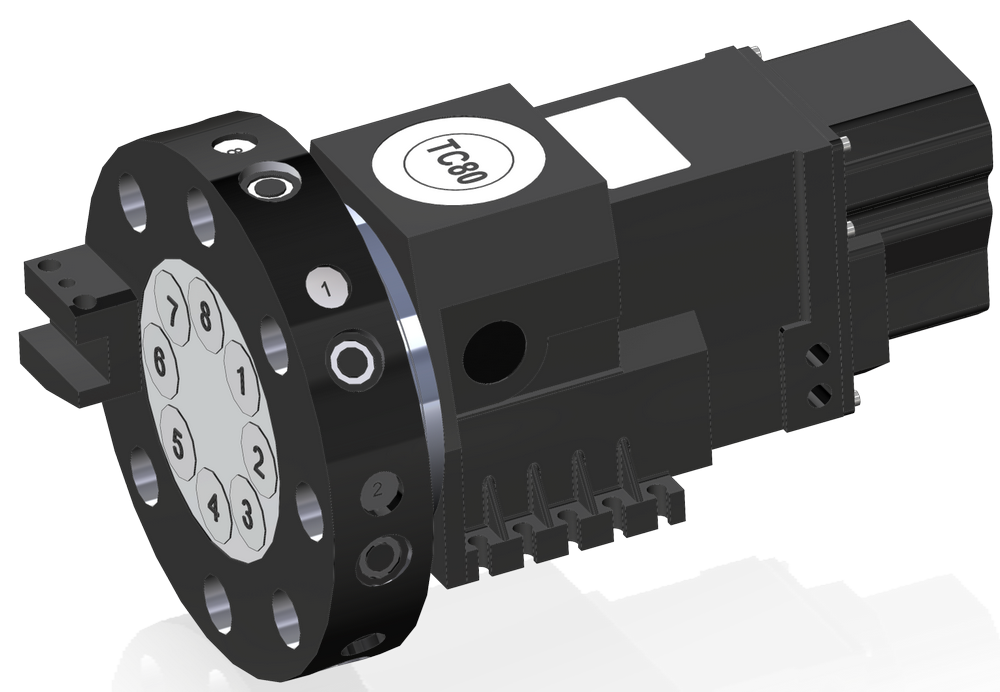

Револьверная головка.

Станок ТС1625Ф3 может комплектоваться следующими револьверными головками:

ТС80х8 производства Тайвань;

Pragatti BTP-80 производства Индия;

УГ9326-06 производства Республика Беларусь;

Револьверные головки имеют инструментальные диски под статические блоки VDI-40 согласно DIN 69880. В составе инструментальной наладки могут применяться следующие формы оснастки: E1, E2, B1, B2, B3, B4, C1, C2, C3, C4, D1, D2, B1/C1, B2/C2, B3/C3, B4/C4, А1, А2 и многие другие.

Применение современной револьверной головки ТС80х8 дает возможность производить смену инструмента в обе стороны, по кратчайшему расстоянию. Смена инструмента в соседних позициях занимает всего 0,8 секунды. Обеспечена высокая точность позиционирования револьверного диска: 0.008 мм.

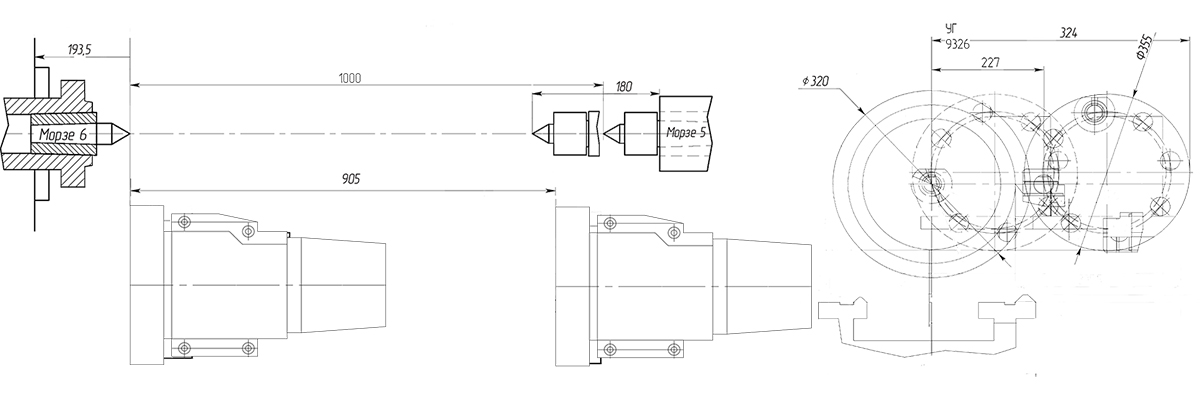

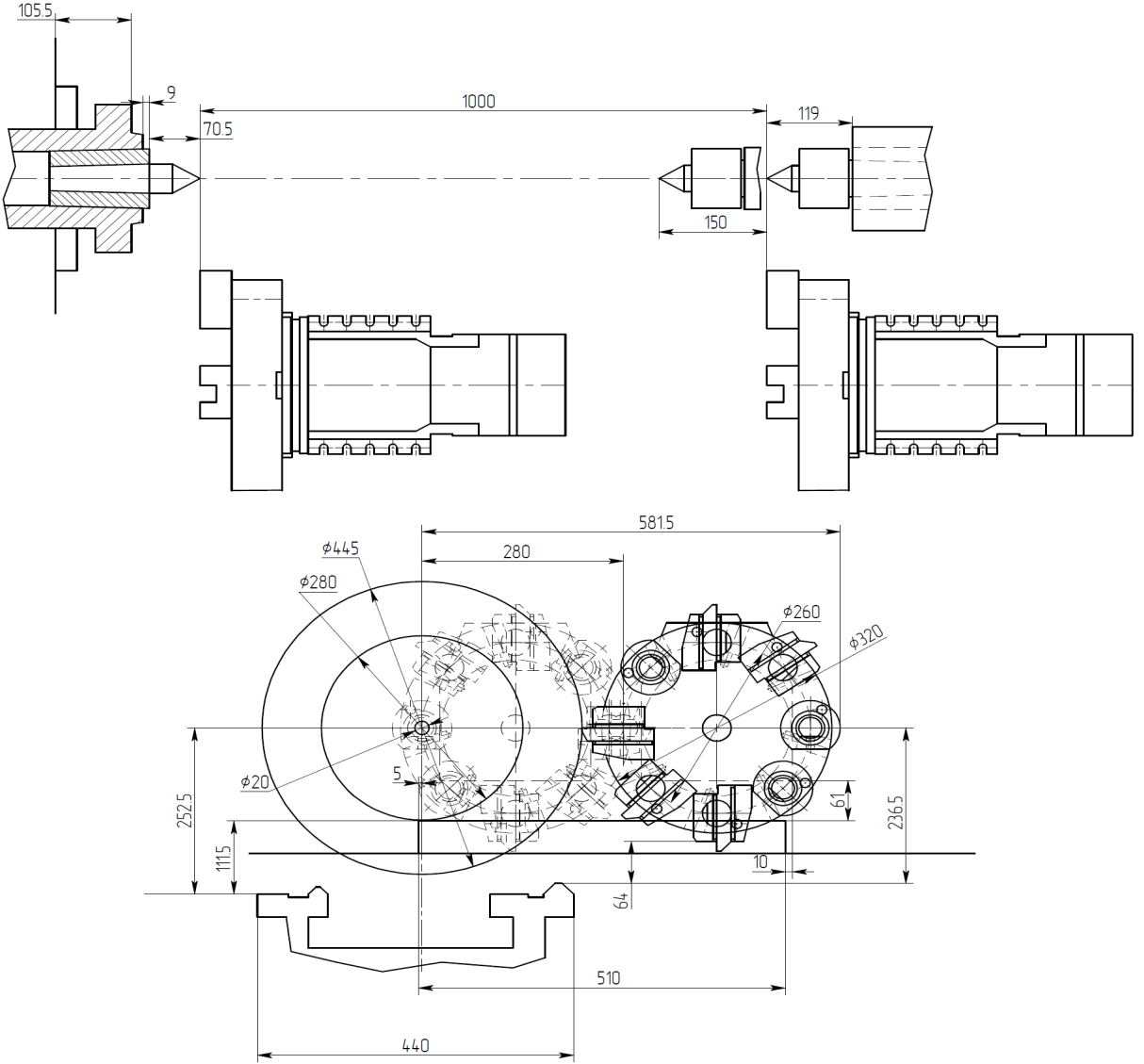

Технологические возможности станков 16А20Ф3 и ТС1625Ф3

|

Габариты рабочего пространства станка 16А20Ф3 с револьверной головкой УГ-9326 |

Габариты рабочего пространства станка ТС1625Ф3 с револьверной головкой ТС80х8 |

|

|

Основные технологические преимущества станка ТС1625Ф3:

Максимальный диаметр заготовки над суппортом: 280мм;

Максимальный диаметр заготовки над станиной: 520 мм;

Максимальный диаметр заготовки над выемкой в станине: 580 мм;

Максимальная длина обработки: 1000 мм.

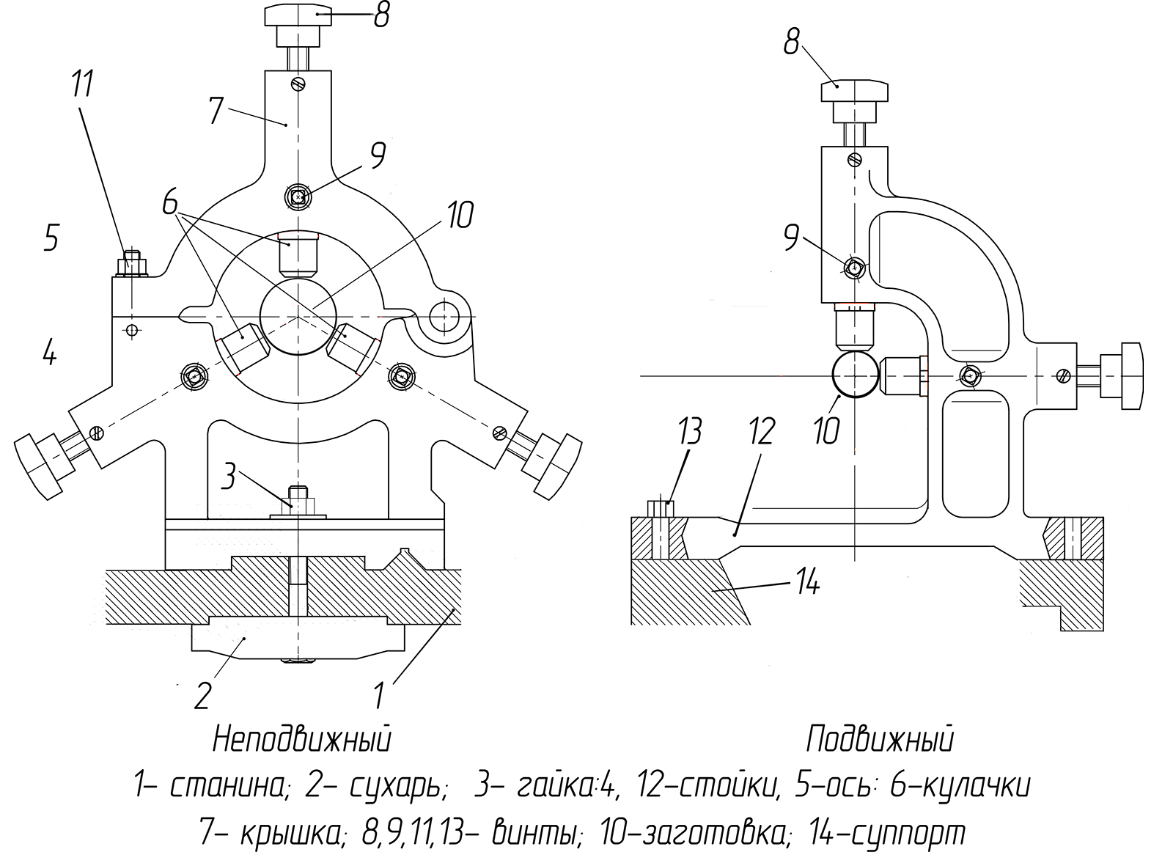

Качество обработки тонких заготовок на станке ТС1625Ф3 могут быть значительно расширены путем применения подвижного и неподвижного люнетов. Диапазон заготовок для люнетов станка ТС1625Ф3: 40 - 170мм.

Схема применения люнетов:

Для расширения возможности контроля геометрии инструмента и изготавливаемых деталей в автоматическом режиме на станке ТС1625Ф3, конструкторским отделом реализованы проекты по использованию датчиков фирмы Renishaw:

Датчик фирмы Renishaw для настройки на технологическую операцию, контроля в процессе обработки и мониторинга результатов обработки OMP40 (или OMP60)

позволяет при резке металла учитывать изменения параметров процесса обработки (деформацию детали, прогиб инструмента и тепловое расширение); позволяет обновлять системы координат, параметры, значения коррекции и алгоритм выполнения программы с учетом фактического состояния металла.

Для автоматического обнаружения неисправного инструмента и наладки инструмента используется датчик Renishaw HPMA.

Кабинетная защита.

При проектировании станка уделялось внимание не только эстетическому внешнему виду, но и безопасности и удобству работы оператора и обслуживающего персонала.

При работе на станке обеспечивается полная герметичность рабочей зоны. Исключены протечки СОЖ, исключены вылеты заготовки и инструмента. Защитные двери снабжены электромагнитным замком с датчиком обратной связи. В устройство ЧПУ заложены ограничения на перемещение осей, вращение шпинделя и другие технологические операции при открытых защитных дверях. Смотровое окно рабочей зоны имеет решетку. Боковые дверцы также запираются. Дверь электрошкафа имеет поворотный выключатель, полностью исключающий отпирание электрошкафа при включенном электропитании. Станок снабжен необходимыми информационными и предупреждающими табличками.

На рабочем месте оператора уровень шума обеспечен на уровне ниже 80 дБ.

Пульт оператора передвигается и поворачивается, снабжен двумя маховиками. Точки контроля уровня и долива масла и СОЖ вынесены из рабочей зоны и могут обслуживаться без остановки обработки деталей.

Система управления.

На сегодняшний момент по заказу потребителей разработаны и реализованы проекты по установке следующих систем ЧПУ:

- Sinumerik 828D Basic- флагман среди устанавливаемых систем ЧПУ на сегодняшний момент является .

- Siemens Sinumerik 808D Advanced;

- Fanuc 0i mate TF;

- Модмаш-Софт FMS-3300 Win CE;

- Балт-Систем NC-301;

- Siemens Sinumerik 828D Basic.

Преимущества системы ЧПУ Sinumerik 828D Basic:

- компактная, надежная и необслуживаемая моноблочная система ЧПУ со специализированным программным обеспечением для токарной технологии;

- прецизионная обработка с точностью 80 бит NANO FP;

- новый интерфейс пользователя SINUMERIK Operate, оформление идентично SINUMERIK 840D sl;

- ShopTurn: минимальное время программирования при изготовлении оригинальных или мелкосерийных деталей;

- programGUIDE: минимальное время обработки, гибкость в крупносерийном производстве;

- единственный в своем роде спектр технологических циклов – начиная от обработки любых токарных и фрезерных контуров с обнаружением остатков материала и заканчивая измерениями в процессе обработки;

-

- динамические элементы: оригинальные средства обеспечения управления и программирования с рядами динамических изображений;

- встроенное управление инструментом с контролем стойкости инструмента. Управление запасными инструментами (опция);

- самые современные способы передачи информации: карта CompactFlash, USB-флэш и сеть предприятия (Ethernet) на панели оператора;

- Easy Message: максимальная готовность станка к работе благодаря автоматическому контролю за ходом процесса через текстовые сообщения (SMS). Соединение для GSM/GPRS-модема: Easy Message (опция);

Приводная система SINAMICS S120 Combi благодаря множеству технических инноваций задает новые масштабы в этом классе приводов.

SINAMICS S120 Combi объединяет сетевое УП с поддержкой рекуперации, а также 3 или 4 модуля двигателя для шпинделя и двигателей подачи, в одном силовом модуле. При этом мощность шпинделя достигает 16 кВт, а сила тока для двигателей подачи 12 A. SINAMICS S120 Combi отвечает типичным техническим требованиям стандартных компактных токарных станков, при этом она является идеальным приводом для работы в комбинации с компактными СЧПУ SINUMERIK 828D BASIC.

Преимущества приводной системы SINAMICS S120 Combi:

- занимает минимум места в электрошкафу (вкл. блок вентиляторов, зажимы для экрана и свободное пространство для вентиляции);

- оптимизирован для слабых сетей электроснабжения с частыми падениями напряжения, асимметрией сети и сильными колебаниями частоты;

- оптимизирован для сложных условий эксплуатации при повышенной температуре в электрошкафу и повышенной влажности воздуха;

- надежный силовой модуль с защитой от короткого замыкания, перенапряжения и замыкания на землю;

- надежные и очень хорошо монтируемые клеммы под винт со встроенной пластиной для подключения экрана для силовых кабелей;

- низкое энергопотребление благодаря использованию напряжения питания 400 В;

- высочайшая динамика и точность обработки благодаря высокоскоростному сервоуправлению (DSC);

- простая кабельная разводка благодаря интеллектуальному интерфейсу DRIVE-CLiQ.

Двигатели шпинделей 1PH8 - максимум мощности для шпинделя.

Где сосредоточена мощность станка? Конечно в шпинделе. Минимальное время разгона и широкий диапазон частот вращения с высокой мощностью обеспечат максимальную производительность станка. Двигатели 1PH8 - это компактные асинхронные двигатели с короткозамкнутым ротором и степенью защиты IP55. В зависимости от задач регулирования, предлагаются различные датчики для анализа частоты вращения двигателя и косвенного положения.

Двигатели подачи 1FK7 - максимальная точность в станке.

Рабочие характеристики и точность системы ЧПУ и привода в полной мере раскрываются при передаче на оси станка. Именно здесь нужны двигатели подачи 1FK7 с их идеальными динамикой и точностью. Двигатели 1FK7- это компактные синхронные двигатели с возбуждением от постоянных магнитов. В комбинации с приводной системой SINAMICS S120 двигатели 1FK7 образуют мощную систему с широкой функциональностью. Двигатели рассчитаны на работу без внешней вентиляции и отводят возникающие потери тепла через корпус. Двигатели 1FK7 обладают высокой допустимой перегрузкой.

Великолепная основа для безопасной работы на станке - система безопасности Drive Based Safety Integrated в составе ЧПУ SINUMERIK 828D BASIC.

Safety Integrated - платформа для реализации современных функций безопасности оборудования. Safety Integrated предлагает интегрированные функции безопасности для высокоэффективной защиты персонала и оборудования. Функции безопасности отвечают требованиям категории 3, а также Performance Level PL d по DIN EN ISO 13849-1 и safety integrity level SIL 2 по DIN EN 61508. В объем функций включены, к примеру: функции для безопасного контроля состояния покоя и функции для безопасного контроля скорости.

Контроль качества изготавливаемых станков.

В соответствии с ГОСТ 7599-82 «Станки металлообрабатывающие. Общие технические условия» п.4 каждый станок ТС1625Ф3 проходит испытания в службе технического контроля Тверского Станкостроительного Завода. Для этого наш конструкторский отдел подготовил «Программу методику испытаний», которая включает в себя следующие пункты:

Станок должен быть проверен на соответствие требованиям к отделке и требованиям к маркировке;

Должно быть проверено наличие заземляющих винтов на станке и надежность контактных соединений защитных цепей станка, а также должны быть проведены замер величины сопротивления изоляции и испытание ее прочности на пробой;

Действие систем смазки и охлаждения, подачи рабочей жидкости - масла, СОЖ;

Действие органов управления (четкость, безотказность и надежность фиксации);

Люфты механизмов ручного управления и усилия на органах управления;

Соответствие указателей на рукоятках, кнопках и других органах управления их функциональному назначению;

Действие ступенчатых механизмов главного движения на всех скоростях, начиная с низшей;

Действие механизмов подачи инструмента при низких, средних и наибольших величинах рабочих подач, а также при всех быстрых перемещениях;

Установившаяся избыточная температура нагрева подшипников;

Соответствие требованиям безопасности;

Соответствие электро-, гидрооборудования требованиям стандартов;

Шумовые характеристики станка;

Работоспособность станка при наибольшем усилии резания;

Максимальная мощность привода главного движения станка;

Качество обработанных заготовок.

Проверка норм точности и жесткости.

При проверке норм точности, помимо выполнения требований ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности», мы используем в своей работе и более современные методы контроля точности станков – Лазерную интерферометрическую измерительную систему XL-80 и Систему QC20-W ballbar фирмы Renishaw.

Проверка станка ТС1625Ф3 лазерным интерферометром фирмы Renishaw

Проверка станка лазерным интерферометром включает в себя проверки точности позиционирования осей X и Z, проверки отклонения от плоскостности, прямолинейности и перпендикулярности. Точность измерения составляет ±0,5х10−6 м.

Проверка станка ТС1625Ф3 системой QC20-W Ballbar Renishaw

Заключение.

На сегодняшний день, принимая во внимание силовую конструкцию станка, можно сказать, что токарный станок ТС1625Ф3 является достойным продолжением традиций советского станкостроения. А учитывая применение передовых систем, современных методов производства и контроля, можно с уверенностью добавить, что станок ТС1625Ф3 является достойным конкурентом аналогичных моделей европейских производителей.

С уважением,

коллектив ОГК

Тверского Станкостроительного Завода

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности