Расчет узлов токарного станка с ЧПУ

Начальными данными в расчете токарного станка выступают габариты и масса заготовки, а ограничителем служит экономическая целесообразность. Именно эти основные параметры определяют необходимые для обработки усилие, скорость и продолжительность резания. Выбрав геометрические размеры станка, для возможности проворота заготовки с приспособлением и перемещения суппорта с резцедержкой, устанавливают высоту центров и величины перемещения по осям X, Z. Масса заготовки и скоростной режим резания будет служит ориентиром для выбора кинематики шпиндельной бабки и мощности привода главного движения.

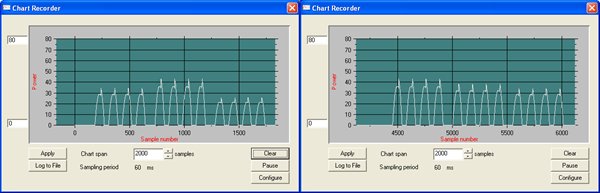

Они позволяют выполнить первый этап проектирования станка — подбор электродвигателя. По начальным данным строится диаграмма, которая определяет нагрузку на шпиндель. Для каждого участка диаграммы высчитывается мощность резания и определяется средняя величина. Затем мощность корректируется с поправками на потери в разных узлах. Ориентировочное значение КПД для токарных станков находится в пределах 0,7-0,8.

Пример диаграммы нагрузки на шпиндель токарного станка

Далее определяется режим работы главного привода, учитывающий рабочее соотношение времени работы и пауз. Режим работы может быть кратковременный с периодическими повторами и продолжительный, когда нагрузка более стабильна. Для кратковременной работы можно использовать более слабый электродвигатель, поэтому определяется эквивалентная мощность.

Если привод подачи работает от главного движения, то его мощность необходимо увеличить на 5%. По вычисленным данным выбирается двигатель главного привода и пусковые устройства к нему. Выбранный двигатель проверяется на способность к перегрузкам и защиту от перегрева с учетом момента инерции всех движимых деталей и заготовки максимальной массы. Если двигатель не удовлетворяет условиям проверки, то выбирается следующий в модельном ряду и проверяется по аналогичной методике.

Конструирование привода

Следующим этапом является выбор конструкции привода и расчет его параметров. Сначала производится кинематический расчет. Определяется диапазон скорости вращения приводом. Регулировка скорости вращения шпинделя производится двигателем, при необходимости повышения момента используют редукцию. Определив, какое отношение требуется от коробки скоростей, можно приступать к ее предварительному проектированию.

Типы:

- прямой привод - от двигателя через ремни момент передается на шкив шпинделя, осуществляется бесступенчатое регулирование скорости вращения. можно обеспечить высокую скорость вращения при относительно небольшом моменте.

- привод через ремни и коробку скоростей или стандартный Z редуктор. Для коробки скоростей обычно выбирается прямозубая цилиндрическая передача, она обладает наибольшей стойкостью. Использование редукции приводит к увеличению момента, но к увеличению вибрации и износа.

По рассчитанным данным строится кинематическая схема и графики мощности и частот вращения. Они позволяют определить, насколько проектировочные данные соотносятся с техническими условиями на проектирование. Если данные сходятся, то производится детальное проектирование коробки скоростей, которое заключается в подборе количества ступеней, размеров зубчатых колес, модуля зубьев и других параметров. Проверяется стойкость зубчатых колес к нагрузкам.

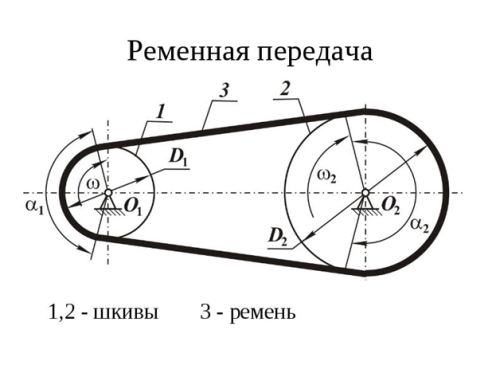

Затем выполняется расчет ременной передачи от двигателя к коробке передач. Поскольку передаваемая мощность достаточно высока, используются поликлиновые ремни, которые представляют собой широкую полосу из нескольких клиньев. Расчет ременной передачи заключается в выборе поликлинового ремня, диаметра ведущего и ведомого шкивов и межосевого расстояниями между ними.

Далее производится расчет подшипников. Для этого строятся эпюры нагрузок и рассчитываются реакции в опорах валов при различных режимах работы. По нагрузкам подбираются модели подшипников. Для коробок скоростей с цилиндрическими прямозубыми передачами используются радиальные шариковые однорядные или двухрядные подшипники, поскольку нет нагрузок вдоль валов, которые требуют радиально-упорных или упорных подшипников. У выбранных подшипников проверяется ресурс работы, который в большинстве случаев составляет 25 тыс. часов.

Далее следует расчет валов. Даже простые токарные станки имеют множество валов: в одной коробке скоростей их может быть 6. Для валов, как и для подшипников, строятся эпюры нагружения и определяются нагрузки, действующие в различных плоскостях. По эпюрам видно, в каких местах нагрузки на валы максимальны. В этих местах рассчитывается напряжение, оно должно быть меньше предела прочности выбранного материала вала. В противном случае требуется либо использовать более прочный материал, либо подвергнуть его дополнительной термической обработке, либо увеличить диаметр вала. Однако последний способ затрагивает изменение других, ранее определенных параметров станка, таких как диаметр подшипников или зубчатых колес.

Завершает проектирование привода расчет шпоночных и шлицевых соединений. Они проверяются на смятие при перегрузках.

Конструирование шпиндельного узла

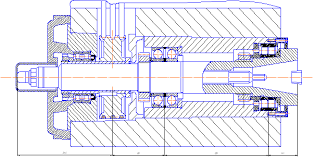

Узел шпинделя необходим для вращения заготовки, и от его параметров зависит точность обработки и качество получаемой поверхности. Сначала выбираются опоры качения — подшипники, которые отличаются от общераспространенных изделий высокой точностью и жесткостью. В процессе их работы выделяется минимум теплоты, благодаря чему размеры металлических элементов практически не изменяются.

Пример чертежа шпиндельного узла

Наиболее часто на токарных станках используется трехкулачковый патрон, поэтому шпиндель обязательно рассчитывают на работу с ним. Также ведутся расчеты на использование на станке других патронов и планшайб.

Шпиндельный узел рассчитывается на жесткость. Расчет состоит в определении упругого перемещения переднего края шпинделя. Для этого учитываются деформации самого шпинделя и опор.

Отдельным расчетом выступает определение точности шпинделя. Оценивается его биение в трех направлениях. У станков средних размеров этот параметр колеблется в пределах 4-8 мкм. Также определяется влияние нагрева опор на точность работы.

Расчет станины, суппорта, ШВП и моторов подач будет рассмотрен в следующей статье

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности