Данная статья больше не поддерживается в актуальном состоянии. Новая статья 2020го года - по ссылке

Комплектация токарных станков с ЧПУ, роскошь или производственная необходимость

Как и любая машина станки имеют весьма разнообразный набор комплектующих, которые в зависимости от особенностей модели станка и его РМЦ могут быть как в базовой комплектации, так и опцией. Выбирая сам станок и те или иные опции, стоит здраво оценивать не только их окупаемость, но и возможности развития как своего производства в целом, так и увеличение требований к станку в частности в зависимости от новых обстоятельств. Необходимо учитывать, что часть опций невозможно установить на территории заказчика

Система ЧПУ Siemens 828D

Э/д шпинделя;

Автоматическая система смазки направляющих и ШВП;

Система подачи СОЖ на каждый инструмент;

Кабинетная защита и освещение рабочей зоны

Удобство рабочей зоны зависит от различных факторов, а порой даже от мелочей. Разработанная нами кабинетная защита предусматривает широкую дверь, что обеспечивает удобную загрузку/выгрузку деталей, защиту от стружки и масляного тумана, а также возможного вылета детали. При этом она достаточно компактная, что не увеличивает габариты станка в целом и не мешает его транспортировке. На моделях ТС1625Ф3 и ТС1720Ф3(Ф4) во время обработки дверь фиксируют концевые выключатели безопасности, в остальное время дверь легко двигается.

Стружка от обработки заготовок под собственным весом падает вниз. Удаление стружки на станках ТС16А16Ф3, ТС16К20Ф3, ТС1625Ф3, ТС1640Ф3 осуществляется сзади. На станках ТС1720Ф3 и ТС1720Ф4 и при установке опции стружкосборник на ТС1625Ф3 - вывод стружки осуществляется через нишу в станине и тумбе вправо, в специальную тележку.

Хорошее освещение рабочей зоны современными светодиодными влагозащищенными лампами позволяет обеспечить безопасность работы, точность измерения готовых деталей и облегчает наблюдение за процессом обработки через смотровые ниши в двери.

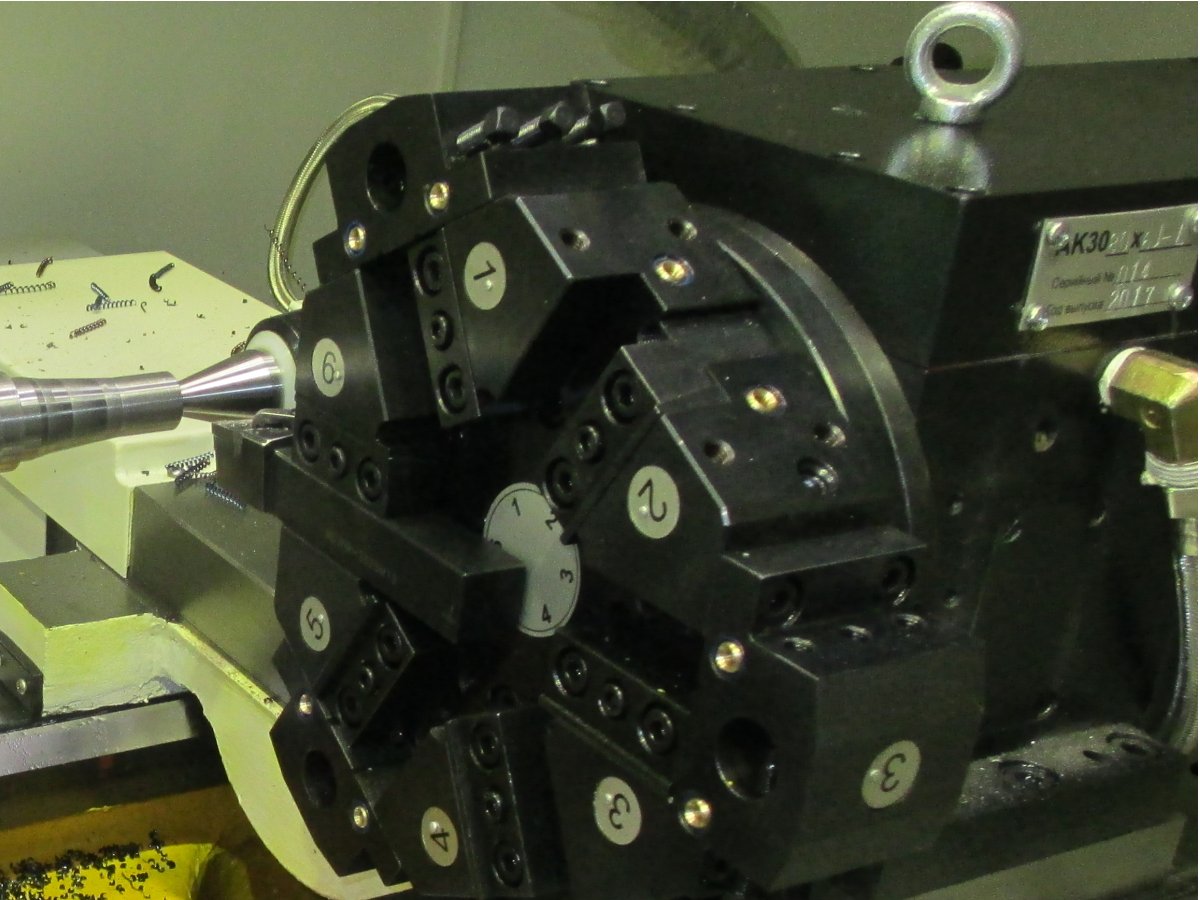

Револьверная головка

На станки ТС1625ф3, ТС1720Ф3 устанавливается 8 или 12 – позиционная револьверная головка под крепление оправок VDI40 и VDI30 соответственно. на станок ТС1640Ф3 возможно опциональная устанока револьверной головки VDI50 на 8 позиций. Инструмент (резцы, сверла, метчики) может быть закреплен как в радиальном, так и в аксиальном направлении при помощи переходных инструментальных блоков. Вызов активного инструмента осуществляется по кратчайшему расстоянию. ТС80 отвечает всем требованиям быстрой смены инструмента, точного позиционирования, надежного крепления и долговечности работы.

Токарный обрабатывающий центр ТС1720Ф4 оснащен 12-ти позиционной револьверной головкой с возможностью применения приводного инструмента на каждой позиции.

3-х кулачковый патрон

Податчик прутка

Предлагаемый нами податчик прутка (барфидер) прост в эксплуатации и надежен в работе. Позволяет в автоматическом режиме подавать в патрон токарного станка пруток диаметром от 13 до 62 мм длиной до 1500 мм. Энкодер контролирует точность позиционирования прутка в любой момент работы, а вся необходимая информация отражается на мониторе панели управления. Обладает вместительным накопителем и обеспечивает минимальные вибрации при подаче. Данное устройство идеально подойдет для серийного производства, организованного по принципу многостаночного обслуживания.

!!!Применение барфидера возможно только со станками, укомплектованными механизированным патроном (гидро, пневмо)

!!!Для подачи прутка внутри шпинделя - необходимо изготавливать или приобретать направляющие втулки под каждый диаметр прутка (уменьшение биения прутка внутри шпинделя, уменьшения шума, вибрации, уменьшение вероятности застревания прутка при подаче)

Необходимо подключение источника сжатого воздуха

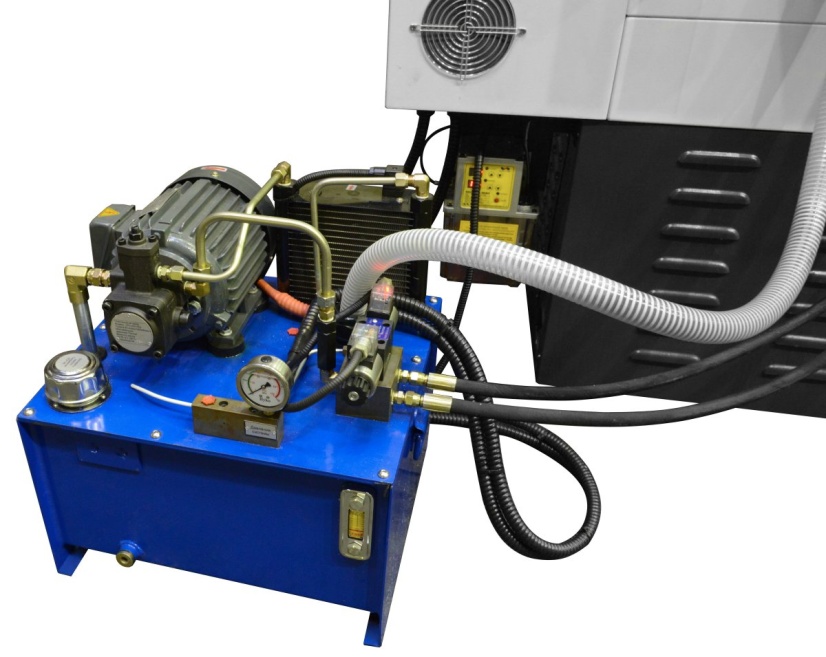

Гидростанция, механизированный патрон и пиноль задней бабки

Данные опции направлены на увеличение производительности станка за счет сокращения вспомогательного времени установки заготовки и съема готового изделия. Также значительно упрощают/людегчают эту работу для оператора.

Зажим\разжим кулачков гидравлического патрона и перемещение пиноли задней бабки управляются оператором с помощью педалей, панели ЧПУ или М кодов, что позволяет не только устанавливать заготовку быстрее, но и удерживать ее при этом двумя руками. Усилие зажима заготовки остается постоянным на всем протяжении работы, при этом может достигать высоких значений, что позволяет фиксировать в патроне весьма крупные и тяжелые заготовки.

Механизация перемещения кулачков патрона и пиноли становится возможной благодаря гидравлической станции, которая по средствам насоса нагнетает масло в систему и посредством электромагнитных клапанов подается в нужный исполнительный механизм.

!!! Гидростанция занимает определенное место около станка со стороны шпиндельной бабки, необходимо учитывать при планировке размещения - детально смотреть схему рабочей зоны в документации.

Электромеханическая пиноль ЭМГ-51

Также применяется для облегчения установки заготовки и управляется педалью или с панели ЧПУ. При этом не требует установки гидравлического патрона и гидростанции. Таким образом, является более дешевым и компактным решением для производств с небольшим бюджетом и крупной или средней серийностью производства. Управляется педалью или М-кодом, освобождая обе руки оператору для установки заготовки и демонтажа готовой детали.

Выносной пульт оператора (маховичок)

Данный пульт незаменим при загрузке габаритных деталей и работе на станке. Позволяет значительно увеличить доступность рабочей зоны, упростить установку заготовки, осуществлять дистанционную привязку инструмента или нуля детали (глаза оператора могут находиться ближе к точке привязки). Может использоваться для выполнения перемещений по всем осям, регулировки скорости подачи по выбранной оси. имеет возможность выбора оси и дискретности перемещения.

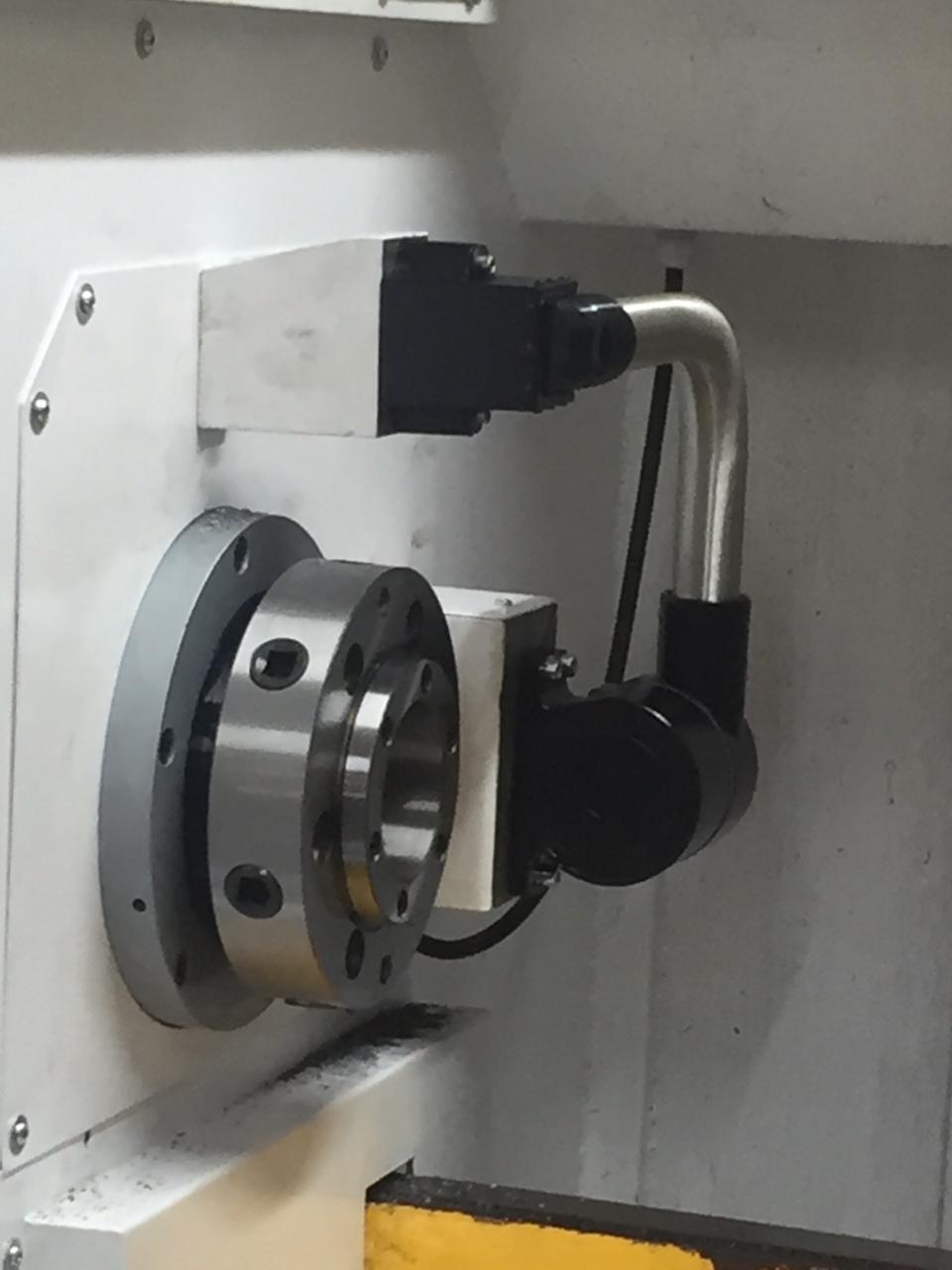

Система измерения вылета инструмента (съёмная или стационарная: механизированная или ручная)

* на фото трехкулачковый патрон демонтирован для наглядности

Современные токарные станки с ЧПУ и токарные обрабатывающие центры выпускаются с учетом принципа минимизации времени простоя. Этапы наладки инструмента и контроля готовой детали остаются наиболее длительными и трудоемкими. Применение измерительной системы с контактным датчиком позволяет решить сразу несколько задач:

• Настройка инструмента на технологическую операцию: измерение и автоматическое внесение поправок длины и диаметра инструмента;

• Выявление неисправного и/или изношенного инструмента;

Таким образом, данная опция позволяет значительно снизить не только время простоя станка, но и процент брака. А также реализовать работу станка практически без участия оператора.

Система измерения опускается в рабочее состояние и производит измерения только при отсутствии вращения шпинделя. Способ подъема/опускания - выбирает потребитель - в зависимости от желаемой степени автоматизации.

Необходимо учитывать некоторые ограничения на одновременное использование системы измерения и подвижного /неподвижного люнетов

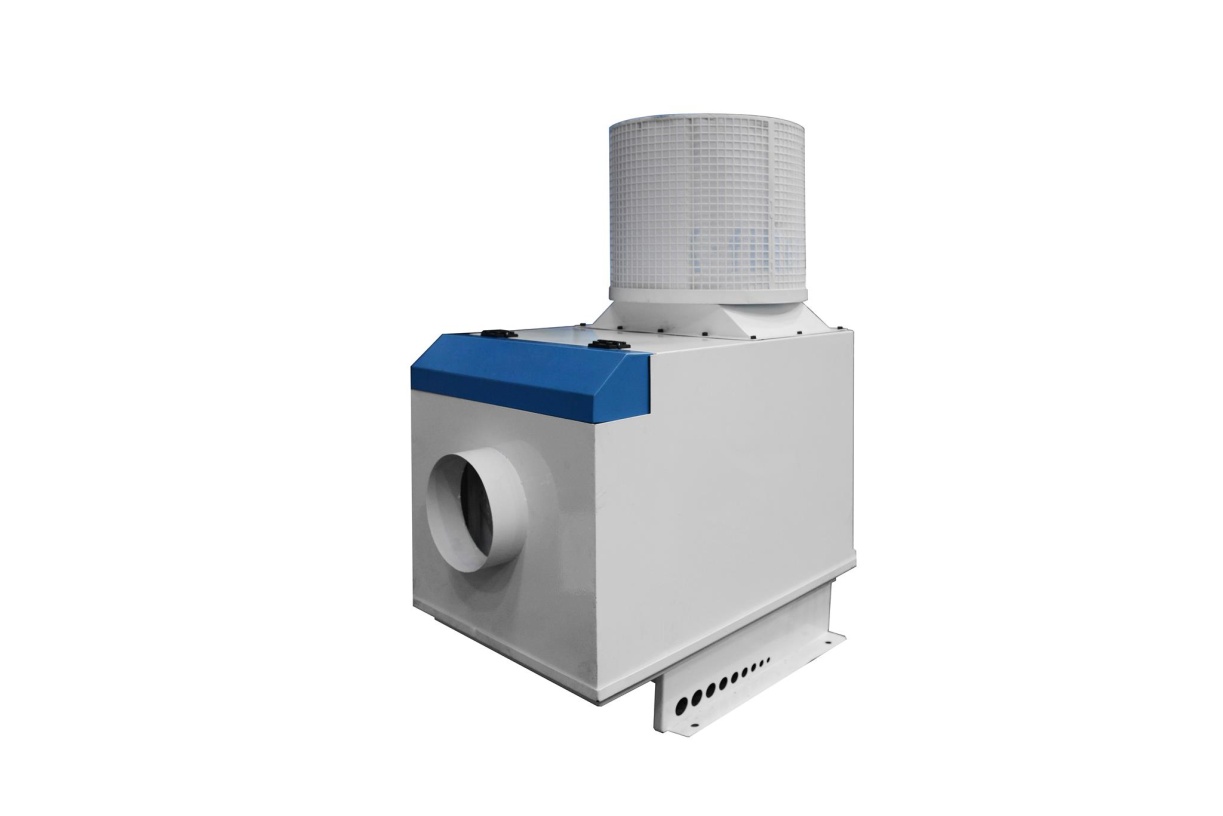

Система вытяжки масляного тумана

Различные режимы работы токарных станков характеризуются высокой теплоотдачей, которую, для обеспечения точности обработки и долговечности режущего инструмента, стремятся компенсировать посредством подачи в зону резания смазочно-охлаждающей жидкости. Наиболее часто в качестве СОЖ применяют нефтяные минеральные или синтетические масла и их эмульсии. В процессе работы они образуют масляный туман конденсационного происхождения. Накапливаясь в объеме рабочего пространства станка, масляные туманы выходят за пределы оборудования и осаждаются на всех прилегающих поверхностях. Существенно ухудшают условия труда, вызывая иногда профессиональные заболевания. Осадки масла на полу, станках и инструментах способствуют повышению травматизма, осложняют уборку помещений, загрязняют источники света. Система вытяжки масляного тумана предназначена для удаления из зоны резанья тумана из масла и паров СОЖ. Позволяет улучшить видимость, уменьшить вредное воздействие на оператора, снизить потребление СОЖ и обеспечить скорейшую замену заготовки.

Сепаратор масла и СОЖ (на бак СОЖ)

В процессе циркуляции состав СОЖ значительно меняется, повышается содержание масел и солей, увеличивается загрязнение металлическими частицами и примесями. Прежде всего, сепаратор отделяет и удаляет из СОЖ избытки масел. Они являются прекрасной почвой для размножения бактерий, которые, в конечном счете, делают непригодным к применению весь обьем смазочно-охлаждающей жидкости. Также сепаратор удаляет мелкие частицы из смазочно-охлаждающей жидкости до того, как они смогут попасть в контур рециркуляции, продлевая тем самым жизнь режущему инструменту.

Люнеты

применяют в качестве дополнительной опоры при обработке заготовок значительной длины (выступающая часть заготовки превышает 12-15 диаметров). Конструктивно делятся на 2 типа - неподвижный - устанавливается на станину и подвижный - устанавливается на суппорт.

Возможна установка на станки ТС16К20Ф3 (только неподвижного), ТС1625Ф3 и ТС1640Ф3.

Преимущественно люнет оснащен тремя самоцентрирующимися кулачками, в которых фиксируется заготовка. Такая система позволяет подобрать приспособление под шейку вала необходимого диаметра. Люнет позволяет избегать лишних вибраций, биений и прогибов, повышая тем самым точность обработки, а также добиться равномерного распределения нагрузки на деталь. Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке. Токарный подвижный люнет применяется в тех случаях, когда требуется сделать чистовую обработку, наточить резьбу на длинной детали и так далее.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности